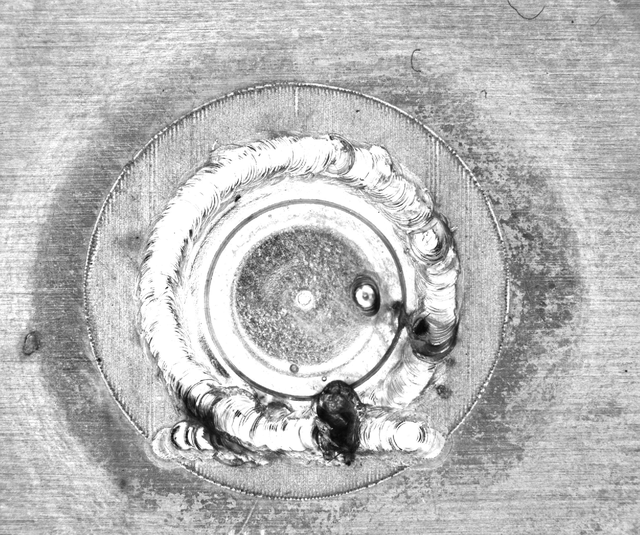

パワーバッテリーのカバープレートの注入穴は主にバッテリーセルの内部に電解液を注入するために使用され、レーザー溶接を使用してシール釘でシールされます。

現在の電池の注入口は、封止釘を挿入して表面を溶接することで封止されています。

液体注入孔が溶接されて密封された後、挿入プロセス中に、シール釘と液体注入孔の内壁とが締まりばめを生成し、シール釘と液体注入孔の内壁面とが激しい摩擦を生じ、 摩擦により落ちたバリがバッテリー内に落ち、内部ショートを引き起こします。

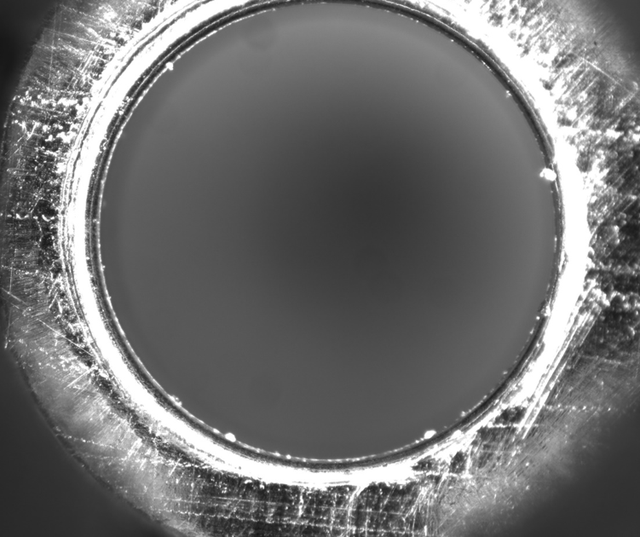

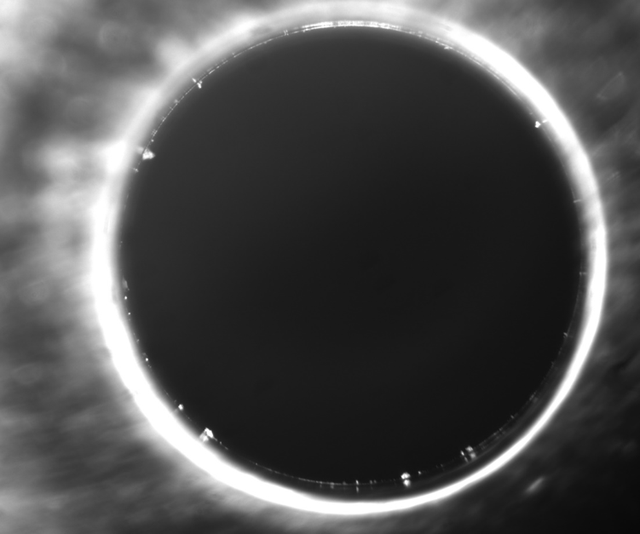

したがって、注液孔の内壁はバリ検査を行ってシールネイルの表面と密着して完全なシール体を形成できる十分な平滑性を確保する必要がある。

溶接の品質は噴孔の密閉度に直接影響します。 溶接不良はバッテリーの外観を損なう原因となるだけでなく、ひどい場合には液漏れやリチウムの発生などバッテリーの寿命や性能上の問題を引き起こす可能性があります。

グリッチ検出

電池蓋板の注液穴のバリ検査を行うことで、梱包前に不良品を排除し、その後のコストを削減します。

マシンビジョンシステムと射出孔のバリを自動的に検出するソフトウェアを組み合わせて使用し、組立ライン生産と組み合わせることで、生産効率と歩留まりの二重の効果を実現します。